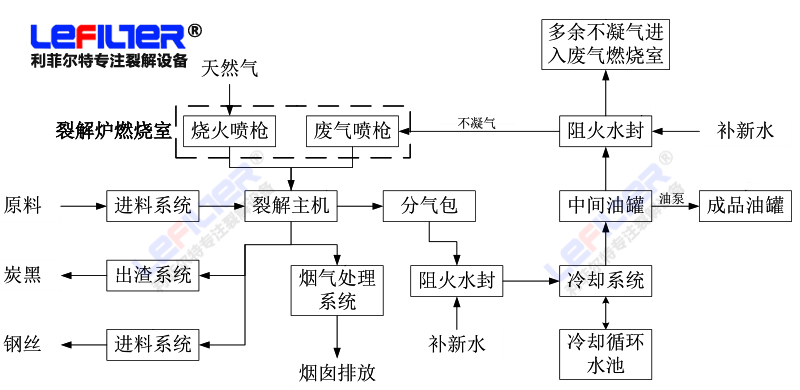

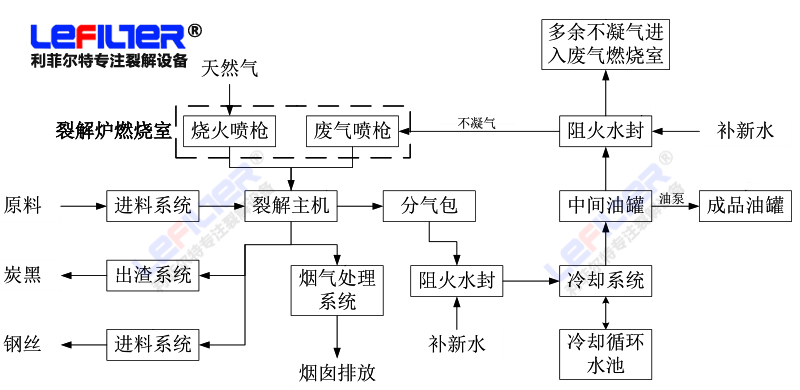

1. 輪胎預處理。將廢棄輪胎進行粉碎,減小其體積,便于后續處理。此外,還需要進行去鋼絲和去鋼簾的操作,去除輪胎內的鋼絲和鋼簾等雜質。

2. 熱解反應。將預處理后的輪胎料通過輸送帶送入熱解爐內,在無氧條件和高溫(約500°C)下進行熱解反應。在此過程中,輪胎料會發生裂解、脫氫等化學變化,分解生成油氣和固體炭素。

3. 油氣分離。熱解產生的氣體和液體通過冷凝分離系統進行分離,得到輪胎熱解油和燃氣兩部分。其中輪胎熱解油通過進一步精餾可以得到不同沸點段的產品。

4. 炭黑回收。熱解后余留在爐內的固體物質主要為炭黑和一定量的不完全燃燒殘渣,需要進行回收利用。炭黑作為高價值產品,可以開發應用或進一步提煉成活性炭產品。

5. 廢氣治理。熱解過程中產生的廢氣需要通過沉淀、過濾等步驟進行處理,達到環保排放標準,以防止環境污染。

總體來說,輪胎熱解煉油工藝流程科學合理,可以高效地從廢棄輪胎中提取能源和其他資源,實現廢棄物的深度利用,為資源節約和環境保護做出積極貢獻。但在實際操作中,還需要重點解決一些技術問題,如提高熱解率、改善產品質量等,以推廣應用這一新技術。