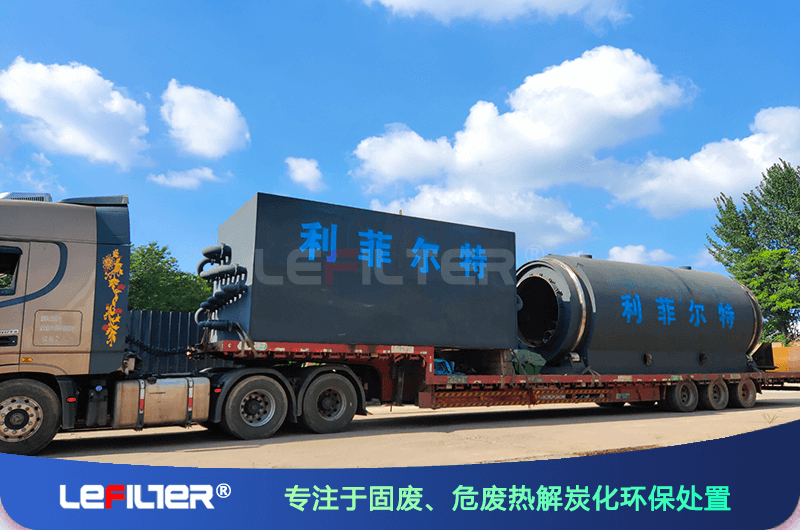

輪胎煉油的工藝主要分為兩個步驟:熱裂解和產品分離。熱裂解是將廢棄輪胎在高溫下分解為氣體、液體和固體產物的過程。裂解轉爐是熱裂解的核心設備,它能夠提供高溫和高壓的環境,使廢棄輪胎能夠快速而完全地分解。裂解轉爐通常由爐體、加熱系統和冷卻系統組成。爐體是一個密封的容器,能夠承受高溫和高壓。加熱系統通過燃燒燃料或電加熱使爐體內的溫度升高到適當的裂解溫度。冷卻系統用于控制裂解產物的溫度,防止過熱和過冷。

在裂解轉爐中,廢棄輪胎被送入爐體,并在高溫下進行裂解。在裂解的過程中,廢棄輪胎中的橡膠和塑料會分解為氣體和液體產物。氣體產物主要包括燃料氣和廢氣,可以用作燃料或進一步加工成化學品。液體產物主要是輕質油和重質油,可以用作燃料或作為化工原料。裂解轉爐的設計和操作需要考慮幾個關鍵因素。首先是溫度和壓力的控制,這對于確保廢棄輪胎能夠充分裂解非常重要。其次是廢氣的處理,廢氣中可能含有有害物質,需要進行凈化處理以符合環保要求。此外,還需要考慮設備的安全性和可靠性,以及廢棄輪胎的供應和處理能力。

總之,輪胎煉油是一種有效的廢棄輪胎處理方法,可以將廢棄輪胎轉化為有用的燃料和化學品。熱裂解工藝和裂解轉爐是輪胎煉油的核心工藝和設備,通過高溫和高壓的環境,能夠完全分解廢棄輪胎。然而,輪胎煉油工藝和設備的設計和操作需要考慮多個因素,包括溫度和壓力的控制、廢氣的處理以及設備的安全性和可靠性。通過合理的設計和操作,輪胎煉油工藝可以實現高效、環保和經濟可行的廢棄輪胎處理。