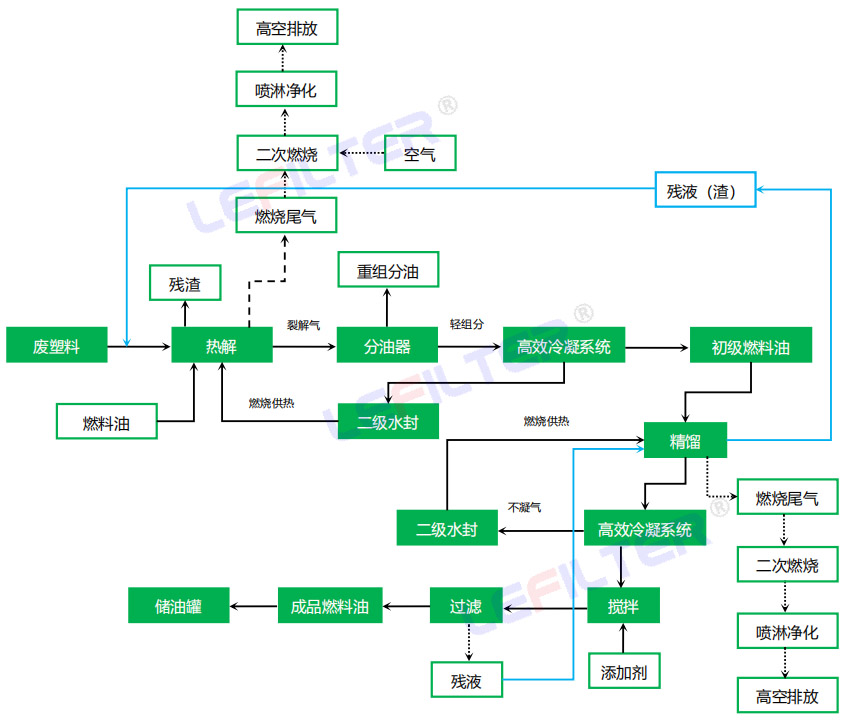

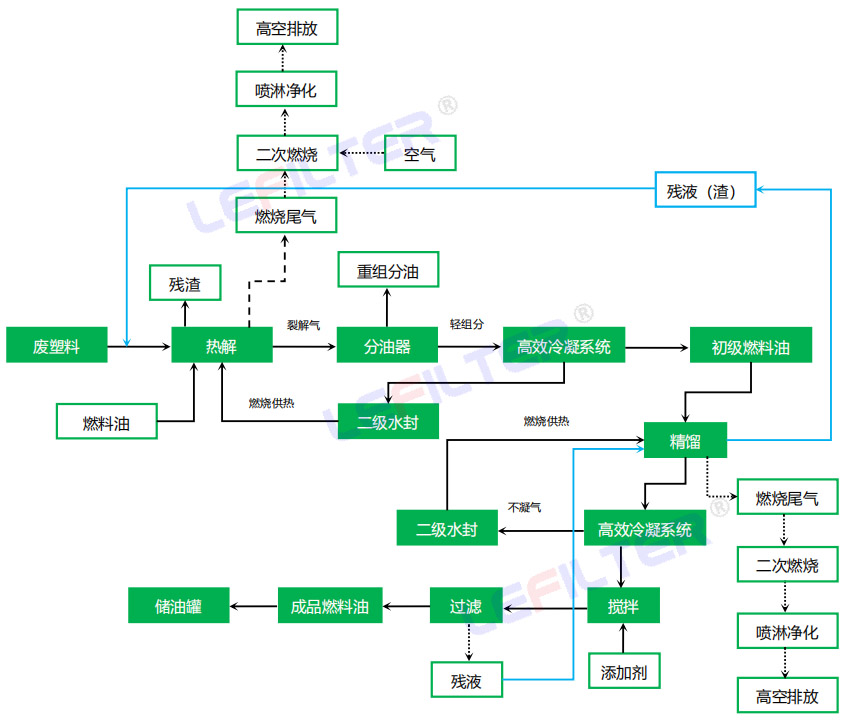

塑料提煉燃油工藝流程

塑料提煉燃油工藝流程2. 裂解階段

進料:將干燥后的廢舊塑料袋投入煉油設備的反應釜中。

加熱:封閉反應釜,啟動燃燒機對反應釜進行加熱。溫度控制是關鍵,一般初始加熱溫度在120°C以下,主要是為了蒸發(fā)掉殘余的水分。

裂解:隨著溫度升高至300°C以上,廢舊塑料開始裂解,形成油氣。裂解過程在缺氧環(huán)境下進行,以避免燃燒和提高油品質量。

塑料提煉燃油工藝流程

塑料提煉燃油工藝流程

3. 冷凝與收集階段

緩沖與冷凝:裂解產生的油氣首先進入緩沖罐,穩(wěn)定流速并初步沉降雜質,隨后通過冷凝系統(tǒng)(如立式冷凝器、油水分離器、臥式冷凝器及冷凝塔)冷凝成液態(tài)油。冷凝過程通常利用循環(huán)水與油氣進行熱交換,而油氣與循環(huán)水不會直接接觸。

油品收集:冷凝后的液態(tài)油流入油罐中儲存。

4. 尾氣處理階段

尾氣循環(huán):未冷凝的可燃氣體(不可凝氣)會被收集并通過尾氣回收系統(tǒng)重新引入爐膛作為燃料使用,這有助于節(jié)約能源并減少廢氣排放。

煙氣凈化:裂解過程中產生的煙氣需要通過環(huán)保控制系統(tǒng)(如脫硫凈化塔)處理,去除有害物質,確保排放符合環(huán)保標準。

塑料提煉燃油項目現場

塑料提煉燃油項目現場

5. 副產品處理

炭黑收集:裂解過程還會產生副產品炭黑,通常使用專用設備如炭黑螺旋提升機收集,并可進一步加工或銷售。

整個過程需要嚴格控制溫度、壓力和操作條件,以確保安全和產品質量。此外,環(huán)境保護措施也是必不可少的,必須遵守當地的環(huán)保法規(guī),確保廢氣和廢水的妥善處理。