廢輪胎熱裂解煉油流程

廢輪胎熱裂解煉油流程工藝流程

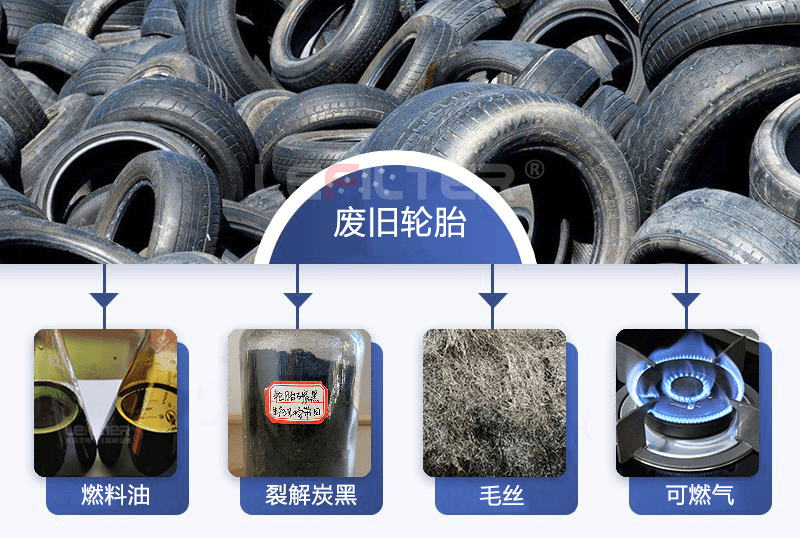

廢舊輪胎熱裂解煉油技術的具體工藝流程大致分為以下幾個步驟:

1. 預處理:廢舊輪胎首先需要經過切割、破碎等預處理,以去除輪胎內的鋼絲和其他雜質,并將其破碎成一定大小的碎片,以便于后續的熱裂解反應。

2. 熱裂解:預處理后的輪胎碎片被送入熱裂解反應器中,在缺氧環境下加熱至高溫。在這一過程中,輪胎中的橡膠發生熱裂解,產生油氣、炭黑和鋼絲。

廢輪胎熱裂解煉油流程

廢輪胎熱裂解煉油流程

3. 產物收集與分離:熱裂解產生的油氣通過冷卻系統被冷凝成液體燃料油,而未被冷凝的氣體則作為燃料回收利用。炭黑和鋼絲則通過自動出渣機排出,并通過磁選機進行分離。

4. 后處理:收集到的燃料油可能需要進一步精煉以達到特定的質量標準。炭黑則可作為工業原料或燃料使用,而鋼絲則可以回收再利用。

技術特點

環保:熱裂解過程在無氧或低氧環境下進行,減少了有害氣體的排放。

高效:廢舊輪胎中的大部分有機物質都能被轉化成有用的資源。

資源回收:通過熱裂解技術,廢舊輪胎被轉化為燃料油、炭黑和鋼絲等有價值的副產品。

廢輪胎熱裂解煉油產物

廢輪胎熱裂解煉油產物

經濟性:通過回收廢舊輪胎,可以降低對新資源的需求,節約成本。

廢舊輪胎熱裂解煉油技術不僅有助于減輕廢舊輪胎對環境的壓力,還能促進資源的循環利用,是一種可持續發展的產業模式。隨著技術的不斷進步和環保法規的日益嚴格,這一技術的應用范圍將會越來越廣泛。